ブライドルレザー製品のコバは、製品の品質が決まるとも言える重要な部分です。

しかし、コバの仕上げ製法は製造メーカーによって様々です!

そこで今回は、そのコバ仕上げについてブライドルレザー専門店である塩原レザーの塩原朋和が、詳しく解説したいと思います!

この記事をご覧いただきますと以下の内容が分かります。

・ブライドルレザー製品におすすめのコバ仕上げ

・革のなめし方によるコバの製法

・コバ仕上げの種類

・本磨き仕上げの作業工程

・コバの手入れ

はじめて当サイトへお越しいただいた方もいらっしゃると思います。

本題に入る前に、この記事を書いている塩原レザーについて簡単にご紹介をさせていただければと思います。

2008年にブライドルレザーの専門店として塩原レザーは創業しました。

2016年からはコードバンを定番素材に加え、ブライドルレザーとコードバンの専門店として運営しております!

コードバンもブライドルレザーも、革を製造をする業者や仕上げ方法によって、風合いや印象など素材感が異なります。

塩原レザーでは10年以上に渡って製品を製作しており、素材や製品について最前線で日々観察をしているので信用していただける内容だと思います。

なお、塩原レザーについてより詳しいページは下記のリンク先からご覧いただけます。

ブライドルレザー製品のおすすめのコバ仕上げ

コバとは、製品の側面や革の切り出し面のことを言います。

このコバ面は、すべての製品が同じ仕上がりになっているわけではなく、製品を製造するメーカーによって仕上げ方法が異なります。

一般的に革製品の端は、複数の革を張り合わせており、そのままの状態の場合は、見た目に問題があるためコバの加工を行います。

コバを仕上げる製法は、大量生産に向いているものから、完成度にこだわる職人仕様の製法のものまで様々です。

また、革の種類によってそれぞれの仕上げ方法に向き不向きがあり、 ブライドルレザー製品のコバ仕上げで最も相性が良く価値が高いのは、伝統的な製法である「本磨き仕上げ」です。

しかし、ブライドルレザーの革自体が高額で、本磨き仕上げの加工を採用した製品は非常に高価となります。

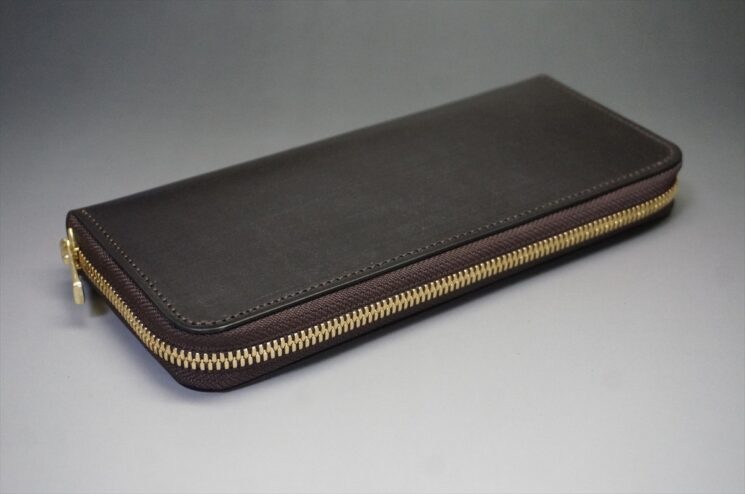

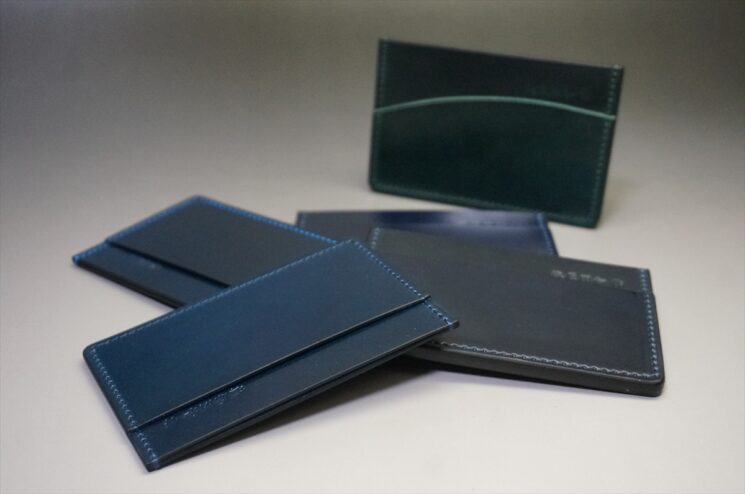

塩原レザーのブライドルレザー製品は、床革製品やマウスパッドなどの一部のキャンペーン品を除き、すべて本磨き仕上げを採用しています!

インターネット上のECサイトなどで製品の購入をされる方も増えていますが、掲載されている画像だけでもコバの状態を確認できます。

特にコバ仕上げに拘りを持つ製造メーカーは、このコバ部分の大きな画像を掲載していると思います。

製品の撮影には蛍光灯などを使用し、コバの部分がその光を反射します。

この光の反射が一定の場合には、コバの面に凸凹がなく、滑らかに仕上がっている場合が多く、安定感のあるコバに仕上っていることが多いです。

そういった製品をお選びいただくことで失敗しない製品を購入できると思います。

革のなめし方によるコバの違い

生の皮を腐らないようにする革へと加工することを「なめす」と言います。

代表的な「なめし」方は、以下の2種類です。

・植物タンニンなめし

植物タンニンなめしは、革の繊維とコラーゲン物質が密に絡み合っているため、革の断面であるコバの表面を直接、磨くことができます。

このなめし方による革の製造には、長いもので1年半もの期間を要し、革自体が非常に高価ですが、革の断面を直接、磨くことでまとまり感のある製品に仕上がるのが特徴です。

本物のブライドルレザーは、基本的にこの「植物タンニンなめし」が採用されています。

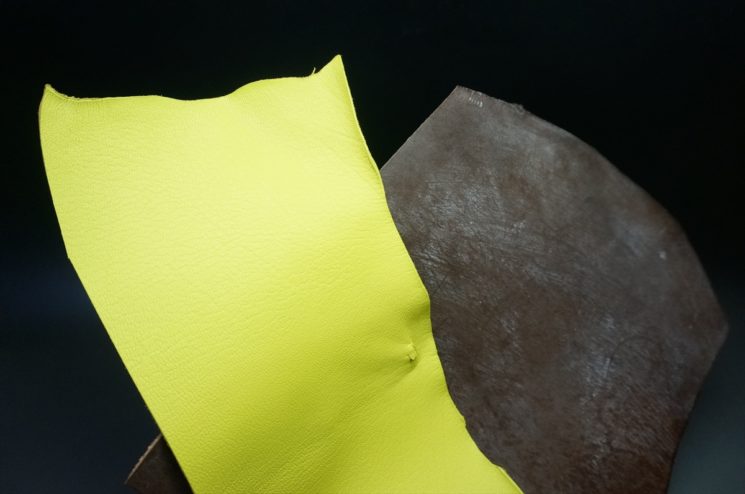

・クロムなめし

クロムなめしは、繊維層が柔らかく革の断面を直接、磨くことができません。

そのため、コバの断面に溶剤を添付する製法や外側の革を内側に巻いて仕上げる製法を採用することが多いです。

このクロムなめしは、染色加工を行った場合に発色が良く、比較的安価であることから重宝されますが、万が一、コバを磨いた場合は繊維がボロボロになってしまうのが特徴です。

コバ仕上げの種類

コバ仕上げの製法には、大きく分けて切り目製法とヘリ返し製法の2種類があります。

各製品にどちらの製法が採用されているかは、革のなめし方や製造される国と生産方法によって決まることが多いです。

それぞれの特徴を下記で詳しく解説します。

切り目製法

切り目製法とは、複数枚の革が合わさった断面を加工し、見た目や触り心地をよくする製法です。

切り目仕上げには、大量生産に向いた方法やコバの1辺1辺を丁寧に磨く製法などがあり、日本製の革製品に多く採用されています。

この製法、加工方法によって作業時間が大きく変わり製品代金にも大きく影響します。

切り目仕上げの製法には、大きく分けて以下の3種類があります。

本磨き仕上げ

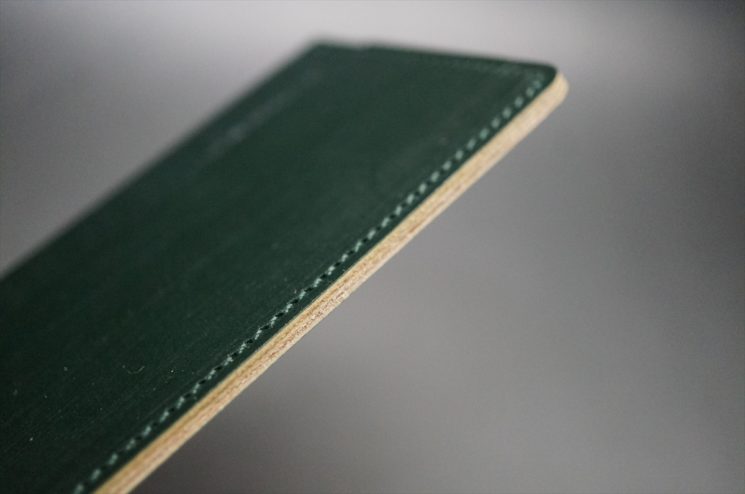

本磨き仕上げとは「切り目本磨き」とも呼ばれます。

この製法は、コバの仕上げ方法としては最も伝統的で価値があり、完成度に拘る職人によって採用されることが多いです。

作業方法は、コバの表面を滑らかになるように平らに削り出し、その後、ふのりや蝋などが入った溶剤をコバに浸透させ磨き上げます。

熟練した職人による完成度が高い製品は、複数枚の革が1枚の革であるかのような見栄えで滑らかな触り心地です。

しかし、この製法は加工に時間を要し、綺麗に仕上げるためには作り手の技術力だけではなく、その革の特性を知っていることが必要になります。

また、その各職人によって独自の仕上げ方があるため、見た目や風合いは少しずつ異なります。

なお、製品を製作する中で最も時間を要す工程であるため「本磨き」仕様の製品価格は高額になります。

溶剤添付処理仕上げ

溶剤添付処理仕上げとは「コバ塗り仕上げ」などとも呼ばれ、断面に溶剤を添付しコバ部分の革を溶剤で覆う製法です。

溶剤には、樹脂成分を用いたものや木材に使用するようなニスなども使用されます。

見た目や触り心地は良くなりますが、革の風合いはほぼなくなります。

製品製作を部門ごとに分けて複数の作業員によって製造するメーカーでは、部門ごとに専門作業員を充て、製造ラインの一部としてこのコバを仕上げることが多く、大量生産に向いている製法と言えます。

生成り仕上げ

生成り仕上げのコバとは、製品の端を揃えて切り落としたのみの加工や表面をやすりで削っただけ加工など、革の風合いを残した製法です。

この製法は、革の断面がむき出しになっていることから、革の風合いはよく味わえますが、製品のご使用と共に劣化の進みが速くなり、次第にコバが劣化してしまう場合があります。

他の製法と比べて、加工には時間が掛からないため、安価な大量生産品に採用されることが多い製法です。

しかし、製品を熟知した上級者の中には、あえてこの生成り仕上げの製品を購入し、自分仕様のコバに加工をする製品ユーザーもいます。

ヘリ返し製法

ヘリ返し製法とは、製品の本体外側の革を内側へ巻いて仕上げる製法のことを言います。

この製法は、主にクロムなめしで柔らかめの革に使用され、欧州のブランド製品に採用されることが多いです。

また、この加工にはヘリ返し仕上げを専門に行う作業員を充てることが多く、どちらかと言えば大量生産性に向いた製法です。

ブライドルレザー製品に、ヘリ返し仕上げを採用した場合、長くご使用いただいている間に革がすり減り、内側があらわになることがあります。

ヘリ返し部分の革が削られてしまった場合は、基本的に修復はできません。

本磨き仕上げの作業工程

ブライドルレザー製品に最もおすすめのコバ仕上げである「本磨き仕上げ」の作業工程をご紹介します。

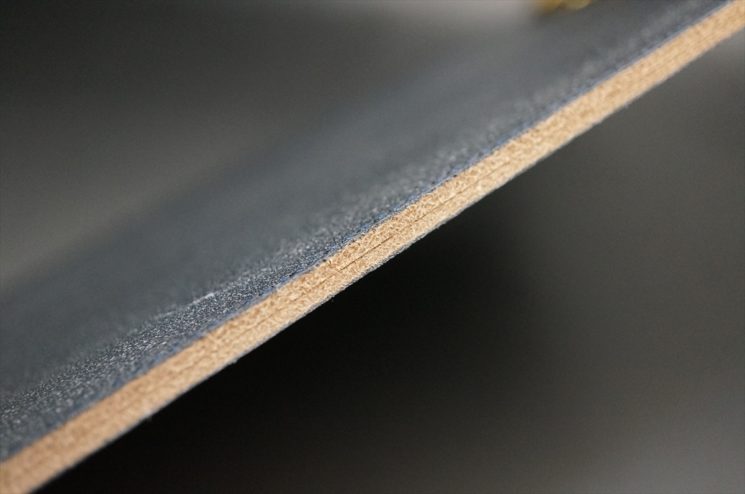

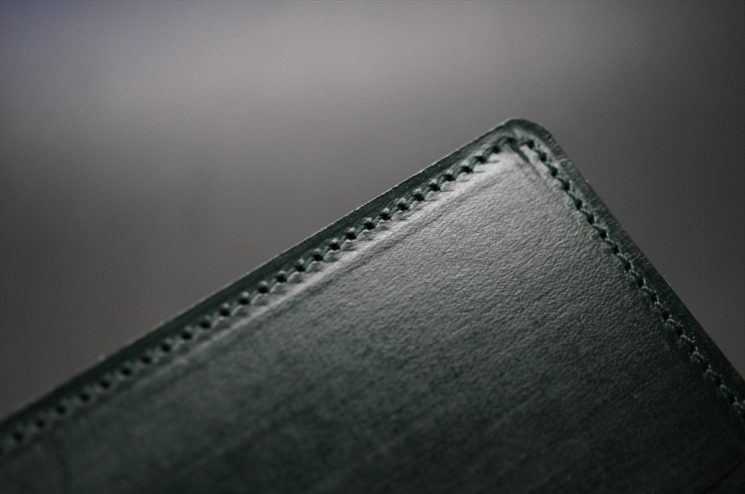

工程1:製品の外周にステッチ加工を施し、完成前の最終工程となるコバを仕上げる前の状態

接着剤がはみ出ている場合もあり、このままでは製品として完成度は低い状態です。

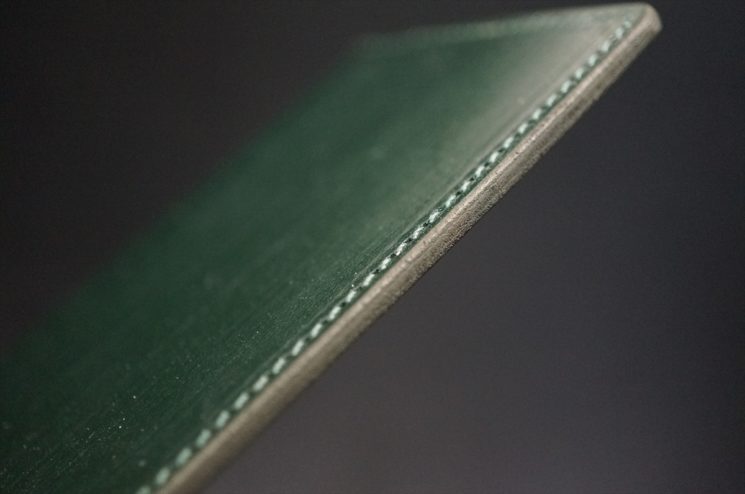

工程2:複数の革を張り合わせたコバを、平らにするため凸凹を削り出した状態

全体的にコバ面をやすり掛けし、外周全体がバランスの取れ、均一に平らにした状態です。

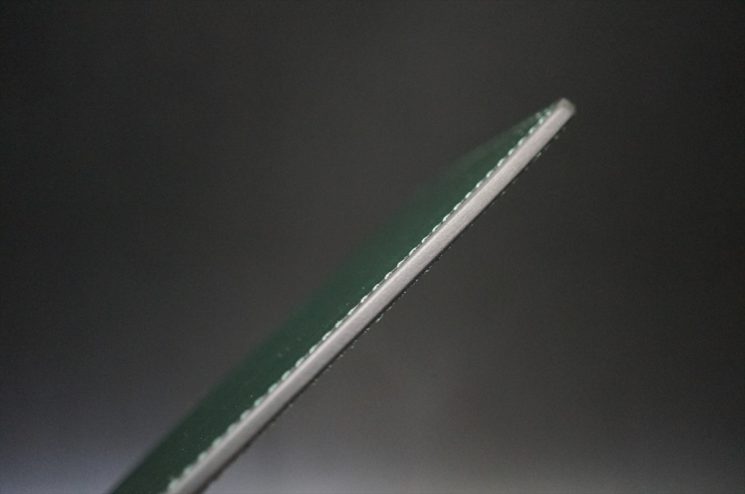

工程3:表面を平らにするために削り出し、コバの左右に革がはみ出た「バリ」がある状態

コバ面を平らにやすり掛けを行うと革の角が反り返ります。触り心地をよくするためにこの「バリ」を削り落とします。

工程4:コバの左右にはみ出た「バリ」を落とした状態

「バリ」を削り落としたことで、全体的な触り心地が滑らかになります。

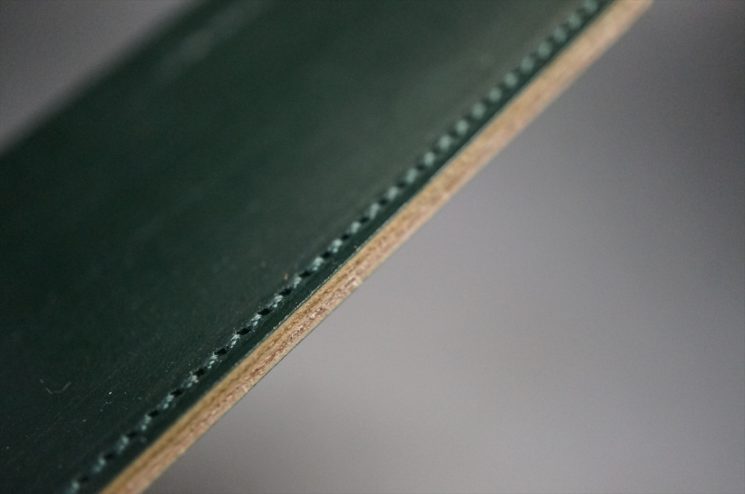

工程5:コバに染色を施した状態

コバ面に染色をする場合には、この段階で染料によって染色されます。

工程6:コバに溶剤を浸透させ、綺麗に磨き上げた状態

染色をし革が乾燥した後に、蝋などが入った溶剤でコバが綺麗になるまで何度も磨き上げます。

コバの手入れ

ブライドルレザー製品のコバの手入れは、定期的と言うよりも状態に応じて行っていただければと思います。

コバ面は、日常使いで人の汗や脂が革へ染み込み風合いが変化したり、オイル分が多いブライドルレザーは接着剤の接着力が落ちはがれてくる場合もあります。

コバ仕上げの製法が、ヘリ返し仕上げで革がすり減った場合には、本体外側の革を交換する必要があるため、その場合は製造メーカーへお問い合わせください。

本磨き加工など切り目仕上げの場合には、それぞれの製法に応じた溶剤やコバ専用ワックス、染料などを使用して手入れすることができます。

なお、ブライドルレザーの手入れについて概要をまとめたページや、コバの手入れ方法を解説したページがございますので、よろしければご覧ください。

まとめ

いかがでしたでしょうか。

今回は、製品の価値を決めるといっても過言ではないコバについて解説いたしました。

なお、ブライドルレザーについて、総合的にまとめたページをご用意しておりますので、よろしければ下記のリンク先からご覧ください。